Die Recycling-Carbonfaser (rCF) Garne werden durch einen klassischen textilen Spinnprozess hergestellt.

Dabei kommen eine modifizierte Karde und entsprechend an die elektrisch leitenden Carbonfasern angepasste Maschinen zum Einsatz.

Die Garne werden aus etwa 80 mm langen Carbonfasern hergestellt, die parallel nebeneinander liegen und durch einen Umwindefaden zusammengehalten werden. Die parallele Anordnung der Carbonfasern sorgt für eine optimale Lastaufnahme in Längsrichtung im fertigen Bauteil und somit für die höchste Leistungsausnutzung der Carbonfaser.

Die Garne besitzen eine Dehnung und können somit in der Weiterverarbeitung auftretende Kräfte kompensieren.

Die Drapierfähigkeit von topographischen Strukturen im Bauteil ist besonders hoch.

Die Garne können mit Carbon und Thermoplastfasern (Matrixfasern) homogen gemischt sein, z.B. Carbon oder Polyamid. Es kommt so direkt neben einer Carbonfaser eine Thermoplastfaser zum Einsatz, welche die Carbonfasern im fertigen Bauteil gleichmäßig untereinander verkleben und verbinden.

Die Stapelfasergarne besitzen aufgrund Ihrer haarigen Struktur und verhältnismäßig offenen Struktur eine große Oberfläche, welche optimal für die Verharzung bei Duroplasten ist.

Eine Durchtränkung des Garnkörpers ist so gewährleistet und bietet ein großes Potential für die Substanzausnutzung der Carbonfaser.

Die Garne für den Thermoplastprozess werden aus homogen, intimen Fasermischungen von Carbon und Thermoplastfaser (Matrix) hergestellt. Somit kommt der „Klebstoff“ direkt neben der Carbonfaser zum Liegen und kann bei der Temperierung die Carbonfasern optimal miteinander verkleben. Die Mischungen können individuell den Anforderungen angepasst werden. Sowohl das Mischungsverhältnis als auch die Matrixfaser können variieren und nach den Bedürfnissen ausgewählt werden.

Bis zu 75% der Festigkeiten von Original Carbonfasern können mit der Recycling Carbonfaser im konsolidierten Composite erzielt werden.

Das Umwindefilament hält die nahezu parallel ausgerichteten Carbonfasern zusammen. Das Material kann ebenfalls an den Weiterverarbeitungsprozess angepasst werden. Es können sowohl dehnbare Filamente zum Einsatz kommen, welche dem Stapelfasergarn die Fähigkeit der optimalen Drapierfähigkeit im Bauteil ermöglicht. Es kann auch ein hochfestes Glasfilament zur Anwendung kommen, welches temperaturbeständig die Carbonfasern bei Hochtemperatur Prozessen zusammenhält.

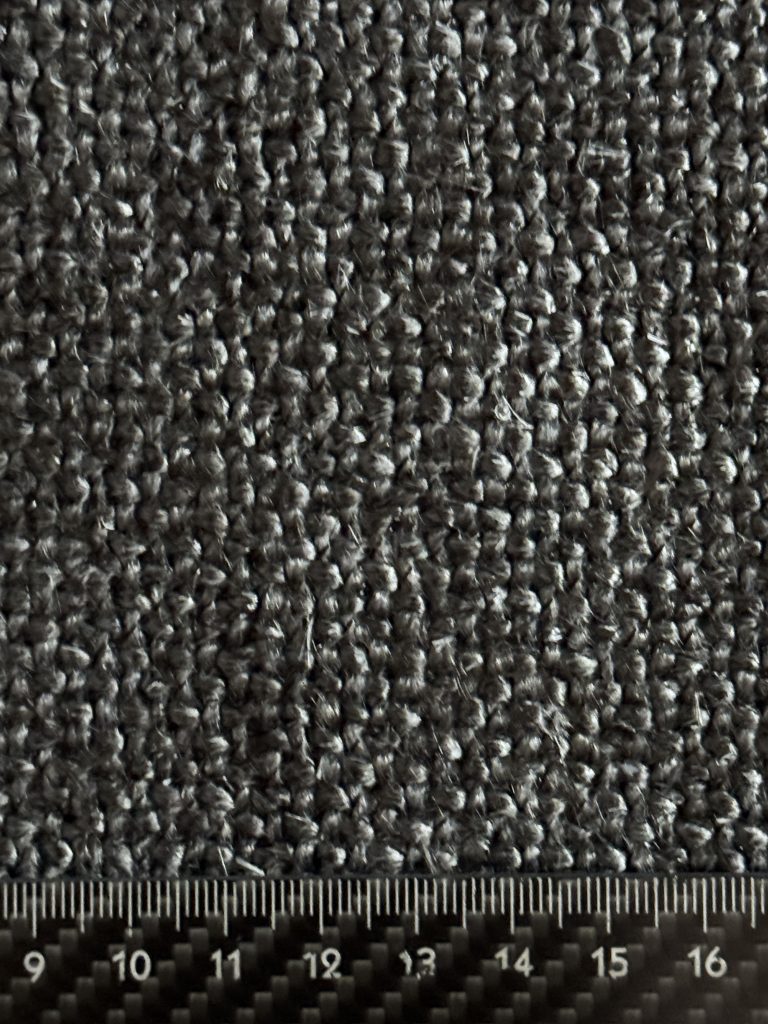

Die Garnstärke des Fadens wird im Allgemeinen in tex (= Gramm / 1000m) angegeben. Es sind derzeit Feinheiten von 300 bis 1000 tex möglich. Sollten gröbere Garne gewünscht sein, so ist auch eine Verzwirnung von 2 oder 3 Fäden möglich.

Zum Einsatz kommen recycelte Carbonfasern aus Rovings, welche zum Beispiel überlagert sind oder von Restespulen mit geringer Lauflänge stammen. Die Fasern werden in ca. 80mm lange Faserabschnitte geschnitten. Ebenso können Fasern aus gerissenen, trockenen Geweben zum Einsatz kommen. Fasern aus unkritisch solvolysierten Carbonbauteilen können ebenfalls verarbeitet werden. Pyrolysierte Fasern mit entsprechendem Schlichteauftrag können auch versponnen werden.

Die recycelten Carbonfasern müssen die einzelnen Produktionsschritte besonders schonend durchlaufen. Die Carbonfaser hat zwar eine hohe Längsfestigkeit, aber eine geringe Querfestigkeit. Dies muss bei der Verarbeitung der Hochleistungsfaser berücksichtigt und durch entsprechend schonende Maschineneinstellungen und Maschinenanpassungen kompensiert werden.

Die Fasern werden in einem schonenden Prozess aufgelockert und homogen miteinander vermischt. Insbesondere bei der Thermoplastanwendung ist dies ein wichtiger Prozess.

Die Karde sorgt auf mit feinen Zähnchen (=Garnituren) bestückten Walzen in einer Art Kämmprozess für die parallele Ausrichtung der Fasern. Dabei werden auch kurze Fasern, welche beim Recyceln entstanden sind, ausgeschieden. Dieser Faserabfall kann bis zu 20% der eingesetzten Fasermenge betragen. Dieser Kardierprozess ist besonders anspruchsvoll für die Carbonfasern. Eine schützende Schlichte auf der Faser ist absolut notwendig, um die schonende Verarbeitung der querschwachen Carbonfasern zu gewährleisten.

Mehrere Bänder von der Karde werden der Strecke vorgelegt und miteinander gleichzeitig zu einem Band verzogen. Dies trägt zum Ausgleich von Masseschwankungen bei und erzeugt eine gleichmäßige Vorlage für den Spinnprozess.

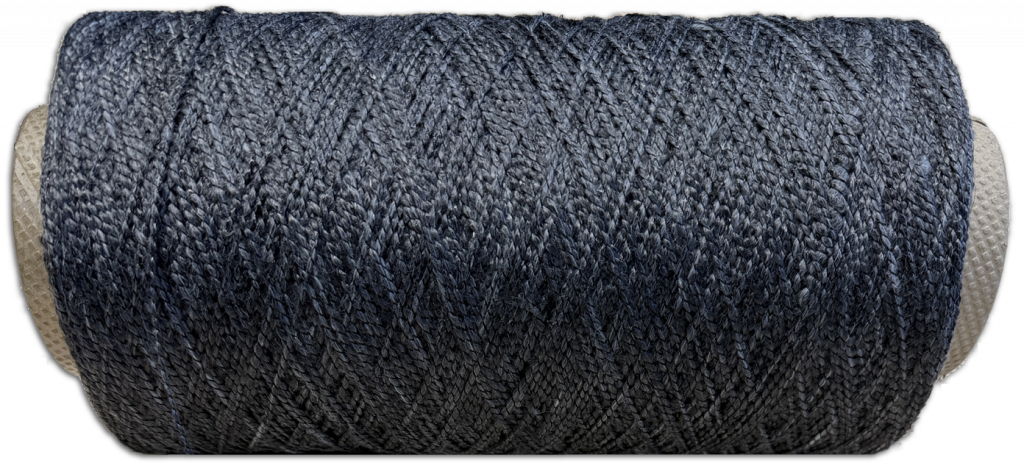

Das Streckenband wird einer Spindel an der Spinnmaschine vorgelegt. Im Streckwerk wird das Band nochmals bis zur gewünschten Garnfeinheit verzogen. Das Umwindespinnverfahren ist durch zahlreiche wissenschaftliche Untersuchungen das für Carbon am besten geeignete Spinnverfahren. Die Fasern durchlaufen nach dem Streckprozess eine Hohlspindel und werden dabei von einem Filament umwunden. Das Filament schnürt die Carbonfasern zusammen und bildet so das Garn, welches direkt zu einer Spule aufgespult wird.

Das gesponnene Garn wird nochmals umgespult und dabei von einem Reiniger auf Fehler kontrolliert. Wird so ein Fehler in Form einer Dick- oder Dünnstelle erkannt, dann wird dieser Garnabschnitt herausgeschnitten und nur die guten Fadenenden miteinander verbunden.

Die Carbonfaser ist durch den hohen Energieaufwand bei ihrer Herstellung eine teure Faser und das Recycling ist deshalb ein wichtiger Beitrag für die Nachhaltigkeit. Die Recyclingfaser besitzt wie die Originalfaser u.a. folgende Vorteile:

Carbonfaser bietet eine außergewöhnliche Zugfestigkeit und Steifigkeit im Vergleich zu ihrem Gewicht. Dies macht sie ideal für Anwendungen, bei denen hohe mechanische Belastungen auftreten.

Carbonfaser ist extrem leicht, was sie zu einem bevorzugten Material in der Luft- und Raumfahrt, im Automobilbau und in anderen Bereichen macht, wo Gewichtsreduktion entscheidend ist.

Carbonfaser ist resistent gegen Korrosion und chemische Angriffe, was ihre Lebensdauer verlängert und Wartungskosten reduziert.

Carbonfaser behält ihre mechanischen Eigenschaften bei hohen Temperaturen, was sie für Anwendungen in extremen Umgebungen geeignet macht.

Carbonfaser hat ausgezeichnete Eigenschaften zur Dämpfung von Schwingungen, was sie ideal für Anwendungen macht, bei denen Vibrationen und Geräusche reduziert werden müssen.

Mehrere Garne werden gebündelt und gleichzeitig pultrudiert. Die Carbonfaser liegt hier optimal lastpfadgerecht im Pultrudat.

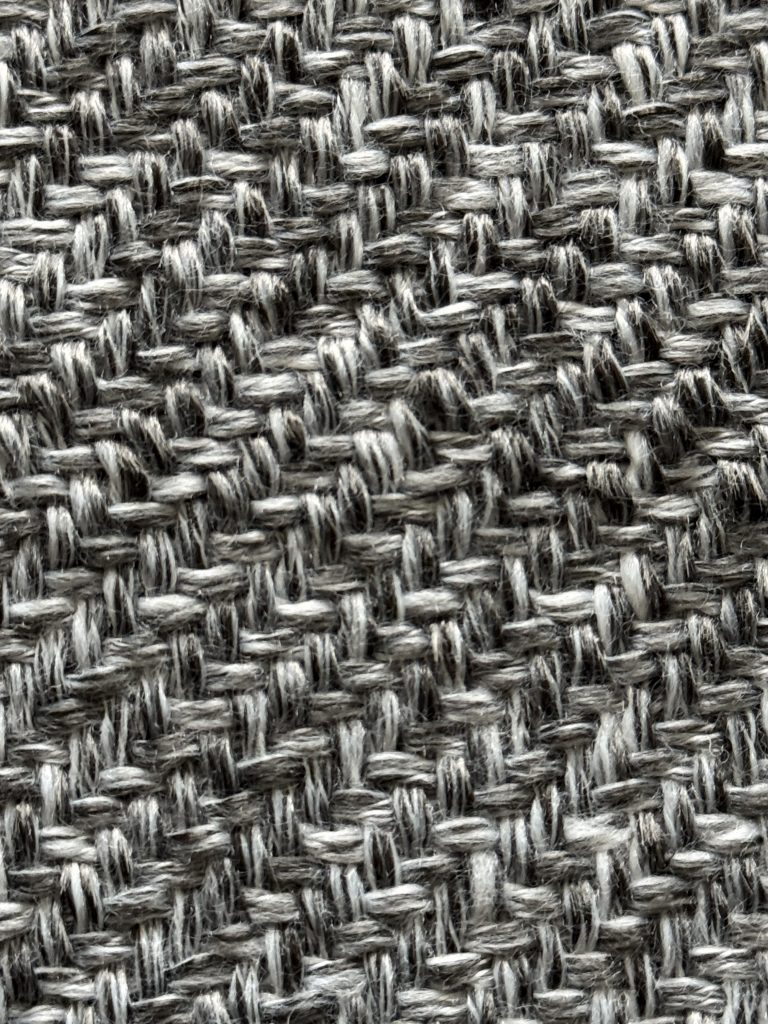

Im Gewebe kommen sowohl in Kette- und Schussrichtung die Carbonfasern lastpfadgerecht zum Liegen und können so im Bauteil optimal die Kräfte von allen Seiten aufnehmen.

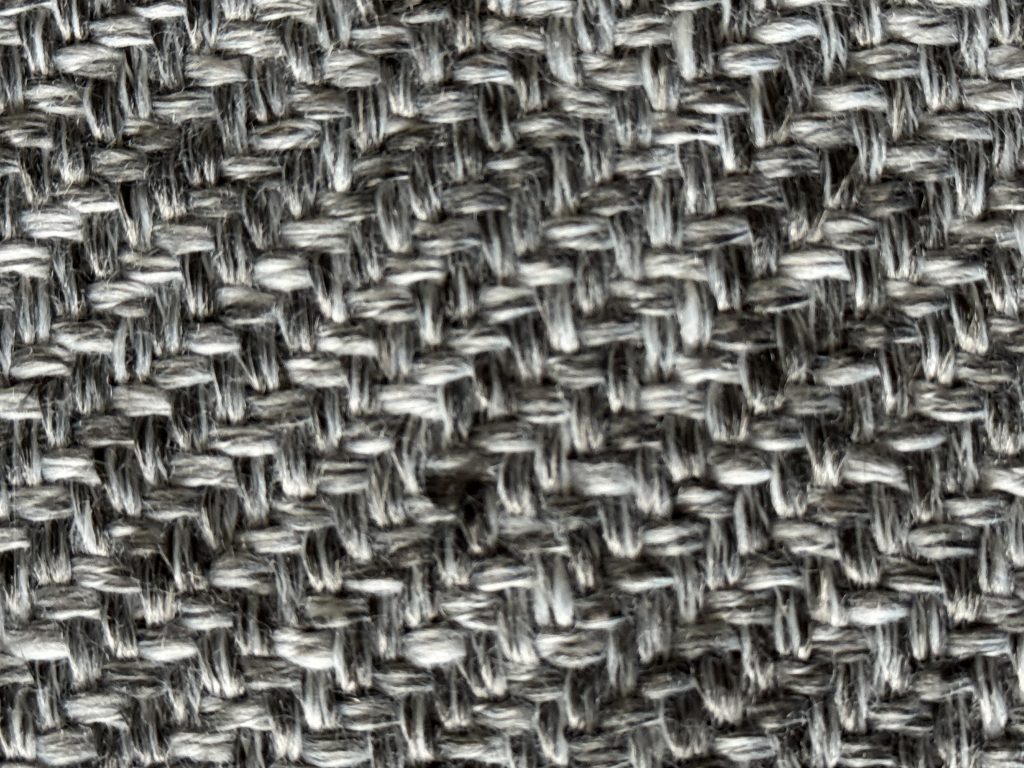

Durch die offene Struktur der Maschenbildung von gestrickten Composites können bessere Dämpfungseigenschaften, Schlagzähigkeit und Energieabsorption erzielt werden.

Der Einsatz von recyceltem Carbon reduziert den CO2 Fussabdruck bis zu 84% gegenüber Originalware. Es lohnt sich daher die Abfälle aus der Produktion mit Virgin- Fiber sortenrein zu sammeln und dann wieder einem alternativen Produkt über die Garnherstellung zuzuführen.

Der CO2-Fußabdruck von recycelter Carbonfaser ist ein wichtiges Thema, insbesondere im Kontext der Nachhaltigkeit und des Umweltschutzes. Hier sind einige Aspekte, die den CO2-Fußabdruck von recycelter Carbonfaser beeinflussen: